2 façons de vérifier le capteur de cliquetis. Comment vérifier l'état de fonctionnement de DD

La question est comment vérifier le capteur de cliquetis (ci-après DD), inquiète de nombreux automobilistes, en particulier ceux qui ont rencontré des erreurs DD. En fait, il existe deux méthodes principales de test: mécanique et avec un multimètre. Le choix de telle ou telle méthode dépend, entre autres, du type de capteur, ils sont résonants et large bande. En conséquence, leur algorithme de vérification sera différent. Avec les capteurs, un multimètre est utilisé pour mesurer la valeur de la résistance ou de la tension changeante. Un contrôle supplémentaire avec un oscilloscope est également possible, vous permettant de voir en détail le processus de déclenchement du capteur.

Teneur:

- Dispositif et principe de fonctionnement du DD

- Contrôle de la tension de sortie

- Test de résistance du capteur

- Vérification avec un multimètre sur le bloc ECU

- Vérification avec un scanner de diagnostic

- Vérification du capteur avec un oscilloscope

- Information additionnelle

Le dispositif et le principe de fonctionnement du capteur de cognement

Dispositif de capteur de cognement résonant

Il existe deux types de capteurs de cognement: résonnant et large bande. Les résonnants sont maintenant considérés comme obsolètes (ils sont appelés «vieux» dans la vie de tous les jours) et ne sont pas utilisés dans les voitures neuves. Ils ont un contact de sortie et en forme de tonneau. Le capteur de résonance est réglé sur une certaine fréquence sonore, qui correspond à des micro-explosions dans le moteur (détonation de carburant). Cependant, cette fréquence est différente pour chaque moteur, car elle dépend de sa conception, du diamètre du piston, etc.

Un capteur de cognement à large bande fournit au moteur des informations sur les sons dans la plage de 6 Hz à 15 kHz (environ, cela peut être différent pour différents capteurs). Et directement l'ECU décide déjà si un son particulier est une microexplosion ou non. Un tel capteur a deux sorties et est le plus souvent installé sur les voitures modernes.

Capteurs de deux types

La conception du capteur de cognement à large bande est basée sur un élément piézoélectrique, qui convertit l'impact mécanique qui lui est imposé en un courant électrique avec certains paramètres (généralement, la tension qui change pendant ce temps, fournie à l'unité de commande électronique du moteur, ECU, est lu). De plus, un soi-disant agent de pondération est inclus dans la conception du capteur, ce qui est nécessaire pour augmenter l'impact mécanique.

Le capteur à large bande a deux contacts de sortie, qui, en fait, sont alimentés par la tension mesurée à partir de l'élément piézoélectrique. La valeur de cette tension est fournie à l'ECU et, sur cette base, l'unité de commande décide si un cognement est en cours ou non. Dans certaines conditions, une erreur de capteur peut se former, dont l'ECU informe le conducteur en activant le témoin d'avertissement Check Engine sur le tableau de bord. Il existe deux méthodes principales pour vérifier le capteur de cliquetis, et cela peut être fait à la fois avec son démontage et sans retirer le capteur du site d'installation sur le bloc moteur.

Un moteur à quatre cylindres a généralement un capteur de cliquetis, un six cylindres en a deux et un moteur à huit et douze cylindres en a quatre. Par conséquent, lors du diagnostic, vous devez examiner attentivement le capteur vers lequel le scanner pointe. Leurs numéros sont indiqués dans le manuel ou la documentation technique d'un moteur particulier.Mesure de tension

Il est plus efficace de vérifier le capteur de cognement du moteur avec un multimètre (un autre nom est un testeur électrique, il peut s'agir d'un pointeur électronique ou mécanique). Ce contrôle peut être effectué en retirant le capteur de son siège ou en le vérifiant sur place, mais il sera plus pratique de travailler au démontage.Ainsi, pour les tests, vous devez mettre le multimètre en mode de mesure de la tension continue (CC) dans la plage d'environ 200 mV (ou moins). Ensuite, connectez les sondes de l'appareil aux bornes électriques du capteur. Essayez d'établir un bon contact, car la qualité du test en dépendra, car certains multimètres à faible sensibilité (bon marché) peuvent ne pas reconnaître un léger changement de tension!

Ensuite, vous devez prendre un tournevis (ou un autre objet cylindrique solide) et le pousser dans le trou central du capteur, puis agir sur la fracture pour qu'une force apparaisse dans la bague métallique intérieure (n'en faites pas trop, le boîtier du capteur est en plastique et peut se fissurer!). Dans ce cas, vous devez faire attention aux lectures du multimètre. Sans action mécanique sur le capteur de cognement, la valeur de tension de celui-ci sera nulle. Et à mesure que la force qui lui est appliquée augmente, la tension de sortie augmentera également. Cela peut être différent pour différents capteurs, mais la valeur varie généralement de zéro à 20 ... 30 mV avec un effort physique faible ou moyen.

Une procédure similaire peut être effectuée sans retirer le capteur de son siège. Pour ce faire, vous devez déconnecter ses contacts (puce) et y connecter de la même manière les sondes du multimètre (fournissant également un contact de haute qualité). Ensuite, à l'aide de n'importe quel objet, appuyez dessus ou frappez avec un objet métallique près de l'endroit où il est installé. Dans ce cas, la valeur de tension sur le multimètre doit augmenter à mesure que la force appliquée augmente. Si, lors d'un tel contrôle, la valeur de la tension de sortie ne change pas, il est fort probable que le capteur soit en panne et doit être remplacé (ces unités ne peuvent pas être réparées). Cependant, il est logique de le vérifier davantage.

En outre, la valeur de la tension de sortie du capteur de cliquetis peut être vérifiée si vous le placez sur une surface métallique (ou une autre, mais afin qu'il conduise bien les ondes sonores, c'est-à-dire qu'il détonne) et que vous le frappez avec un autre objet métallique dans le à proximité immédiate du capteur (attention quand attention à ne pas endommager l'appareil!). Un capteur en état de marche doit réagir à cela en modifiant la tension de sortie, qui sera directement affichée sur l'écran du multimètre.

De même, vous pouvez vérifier le capteur de cliquetis résonnant («ancien»). En général, la procédure est similaire, il est nécessaire de connecter une sonde au contact de sortie, et la seconde à son corps ("masse"). Après cela, frappez le corps du capteur avec une clé ou un autre objet lourd. Si l'appareil est en bon état de fonctionnement, la valeur de la tension de sortie sur l'écran du multimètre changera pendant une courte période. Sinon, le capteur est probablement hors service. Cependant, il est judicieux de vérifier en plus sa résistance, car la chute de tension peut être très faible et certains multimètres peuvent tout simplement ne pas la capter.

Il existe des capteurs qui ont des contacts de sortie (puces de sortie). Leur vérification s'effectue de la même manière, pour cela il faut mesurer la valeur de la tension de sortie entre ses deux contacts. Selon la conception du moteur particulier, le capteur doit être retiré pour cela ou peut être vérifié sur place.

Veuillez noter qu'après impact, l'augmentation de la tension de sortie doit nécessairement revenir à sa valeur d'origine. Certains capteurs de cognement défectueux augmentent la tension de sortie lorsqu'ils sont déclenchés (frappés sur ou à proximité), mais le problème est qu'après leur exposition, la tension reste élevée. Le danger d'une telle situation est que l'ECU ne diagnostique pas que le capteur est défectueux et n'active pas le voyant Check Engine.Mais en fait, conformément aux informations provenant du capteur, l'unité de commande change l'angle d'allumage et le moteur peut fonctionner dans un mode qui n'est pas optimal pour la voiture, c'est-à-dire avec un allumage tardif. Cela peut se manifester par une consommation de carburant accrue, une perte de performances dynamiques, des problèmes de démarrage du moteur (en particulier par temps froid) et d'autres problèmes mineurs. De telles pannes peuvent être causées par diverses raisons et il est parfois très difficile de comprendre qu'elles sont provoquées précisément par un fonctionnement incorrect du capteur de cognement.

Mesure de résistance

Les capteurs de cliquetis, à la fois résonants et à large bande, peuvent être vérifiés en mesurant le changement de résistance interne dans un mode dynamique, c'est-à-dire pendant leur fonctionnement. La procédure et les conditions de mesure sont complètement similaires à la mesure de tension décrite ci-dessus.

La seule différence est que le multimètre est allumé non pas en mode de mesure de tension, mais en mode de mesure de valeur de résistance électrique. La plage de mesure va jusqu'à environ 1000 ohms (1 kohm). Dans un état silencieux (sans détonation), la valeur de la résistance électrique sera d'environ 400 ... 500 Ohm (la valeur exacte sera différente pour tous, même les capteurs du même modèle). La mesure des capteurs à large bande doit être effectuée en connectant les sondes du multimètre aux fils du capteur. Frappez ensuite soit sur le capteur lui-même, soit à proximité (à l'endroit de sa fixation dans le moteur, ou, s'il est démonté, placez-le sur une surface métallique et frappez-le). Dans ce cas, surveillez attentivement le témoignage du testeur. Au moment de frapper, la valeur de résistance augmentera brièvement et reviendra. En règle générale, la résistance s'élève à 1 ... 2 kOhm.

Comme dans le cas de la mesure de tension, il est nécessaire de s'assurer que la valeur de résistance est revenue à sa valeur d'origine et n'a pas gelé. Si cela ne se produit pas et que la résistance reste élevée, le capteur de cognement est défectueux et doit être remplacé.

Quant aux anciens capteurs de cliquetis résonants, leur résistance est mesurée de la même manière. Une sonde doit être connectée à la broche de sortie et l'autre au support d'entrée. Il est impératif d'assurer un contact de qualité! Ensuite, à l'aide d'une clé ou d'un petit marteau, vous devez frapper légèrement le corps du capteur (son «canon») et regarder les lectures du testeur en parallèle. Ils devraient augmenter et revenir à leurs valeurs d'origine.

Il est à noter que la mesure de la valeur de résistance est considérée par certains mécaniciens automobiles comme étant plus prioritaire que la mesure de la valeur de tension lors du diagnostic du capteur de cognement. Comme mentionné ci-dessus, le changement de tension pendant le fonctionnement du capteur est très faible et est littéralement de quelques millivolts, tandis que le changement de valeur de résistance est mesuré en ohms entiers. En conséquence, tous les multimètres ne sont pas capables d'enregistrer une si petite chute de tension, mais presque tout le monde est un changement de résistance. Mais, dans l'ensemble, cela n'a pas d'importance et vous pouvez exécuter deux tests en séquence.

Vérification du capteur de cliquetis sur le bloc électrique

Il existe une autre méthode pour vérifier le capteur de cognement sans le retirer du siège. Pour ce faire, vous devez utiliser la prise ECU. Cependant, la complexité de ce contrôle réside dans le fait que vous devez savoir quelles fentes du bloc correspondent au capteur, car chaque modèle de voiture possède un circuit électrique individuel. Par conséquent, ces informations (numéro de code PIN et / ou tampons) doivent être clarifiées davantage dans le manuel ou sur des ressources spécialisées sur Internet.

Avant de vérifier le capteur sur le bloc informatique, il est impératif de déconnecter la borne négative de la batterie.

Vous devez vous connecter à des broches connues sur le bloc

L'essence du test est de mesurer la valeur des signaux fournis par le capteur, ainsi que de vérifier l'intégrité du circuit électrique / de signal à l'unité de commande. Pour ce faire, vous devez tout d'abord retirer le bloc de l'unité de commande du moteur. Sur le bloc, vous devez trouver les deux contacts que vous recherchez, auxquels vous devez connecter les sondes du multimètre (si les sondes ne correspondent pas, vous pouvez utiliser des "rallonges" sous la forme de fils flexibles, le l'essentiel est d'assurer un bon contact durable). Sur l'appareil lui-même, vous devez activer le mode de mesure de la tension continue avec une limite de 200 mV. Puis, de manière similaire à la méthode décrite ci-dessus, frappez quelque part à proximité immédiate du capteur. Dans ce cas, sur l'écran de l'appareil de mesure, vous pouvez voir que la valeur de la tension de sortie change brusquement. Un avantage supplémentaire de l'utilisation de cette méthode est que si un changement de tension est détecté, le câblage de l'ECU au capteur est garanti intact (pas de rupture ou de dommage à l'isolation), et les contacts sont en ordre.

Il est également judicieux de vérifier l'état du blindage du fil de signal / d'alimentation de l'ECU au capteur de cognement. Le fait est qu'avec le temps ou sous une contrainte mécanique, il peut être endommagé et son efficacité diminue en conséquence. Par conséquent, des harmoniques peuvent apparaître dans les fils, qui ne sont pas produites par le capteur, mais apparaissent sous l'influence de champs électriques et magnétiques étrangers. Et cela peut conduire à l'adoption de fausses décisions par l'unité de contrôle, respectivement, le moteur ne fonctionnera pas en mode optimal.

Notez que les méthodes de tension et de résistance décrites ci-dessus indiquent uniquement que le capteur est fonctionnel. Cependant, dans certains cas, ce n'est pas la présence de ces sauts elle-même qui est importante, mais leurs paramètres supplémentaires.

Comment identifier un problème avec un scanner de diagnostic

Dans une situation où des symptômes de défaillance du capteur de cognement sont observés et que le voyant du moteur est allumé, il est un peu plus facile de trouver exactement la raison, il suffit de lire le code d'erreur. S'il y a des problèmes dans le circuit d'alimentation, l'erreur P0325 est corrigée et si le fil de signal est endommagé, P0332. Si les fils du capteur sont court-circuités ou s'ils sont mal fixés, d'autres codes peuvent également être définis. Et pour le savoir, il suffit de trouver un scanner de diagnostic ordinaire, voire chinois, avec une puce 8 bits et une compatibilité avec la voiture (ce qui n'est pas toujours le cas).

Lors de la détonation, une diminution de la puissance, un fonctionnement instable pendant l'accélération sont observés, il est alors possible de déterminer si de tels problèmes sont vraiment survenus en raison d'un dysfonctionnement du DD uniquement à l'aide d'un scanner OBD-II capable de lire les performances des capteurs du système en temps réel. Une bonne option pour une telle tâche est Scan Tool Pro Black Edition.

Scanner de diagnostic Outil d'analyse Pro avec une puce PIC18F25k80, qui permet de se connecter facilement à l'ECU de presque toutes les voitures et de travailler avec de nombreux programmes à partir d'un smartphone et d'un ordinateur. La communication est établie via Wi-Fi et Bluetooth. Capable d'accéder aux données dans les blocs moteurs, les boîtes de vitesses, les transmissions, les systèmes auxiliaires ABS, ESP, etc.

Scanner de diagnostic Outil d'analyse Pro avec une puce PIC18F25k80, qui permet de se connecter facilement à l'ECU de presque toutes les voitures et de travailler avec de nombreux programmes à partir d'un smartphone et d'un ordinateur. La communication est établie via Wi-Fi et Bluetooth. Capable d'accéder aux données dans les blocs moteurs, les boîtes de vitesses, les transmissions, les systèmes auxiliaires ABS, ESP, etc. Lors de la vérification du fonctionnement du capteur de cognement avec un scanner, il est nécessaire de regarder les indicateurs concernant les ratés d'allumage, la durée de l'injection, le régime moteur, sa température, la tension sur le capteur et le calage de l'allumage. En comparant ces données avec celles qui devraient être sur une voiture en état de marche, nous pouvons conclure si l'ECU change l'angle et le met en retard pour tous les modes de fonctionnement du moteur. UOZ change en fonction du mode de fonctionnement, du carburant utilisé, du moteur de la voiture, mais le critère principal est qu'il ne doit pas avoir de sauts brusques.

UOZ au ralenti

UOZ à 2000 tr / min

Vérification du capteur de cliquetis avec un oscilloscope

Il existe une autre méthode pour vérifier DD - à l'aide d'un oscilloscope.Dans ce cas, il est peu probable qu'il soit possible d'effectuer un contrôle des performances sans démontage, car généralement l'oscilloscope est un appareil stationnaire et il n'est pas toujours logique de le transporter au garage. Au contraire, retirer le capteur de cognement du moteur n'est pas difficile et prend quelques minutes.

Le contrôle dans ce cas est similaire à ceux décrits ci-dessus. Pour ce faire, vous devez connecter deux sondes d'oscilloscope aux bornes correspondantes du capteur (il est plus pratique de vérifier un capteur à large bande à deux broches). De plus, après avoir sélectionné le mode de fonctionnement de l'oscilloscope, vous pouvez l'utiliser pour examiner la forme de l'amplitude du signal provenant du capteur en cours de diagnostic. En mode silencieux, ce sera une ligne droite. Mais si des chocs mécaniques sont appliqués au capteur (pas très forts, pour ne pas l'endommager), alors au lieu d'une ligne droite, l'appareil affichera des rafales. Et plus le coup est fort, plus l'amplitude est grande.

Naturellement, si l'amplitude du signal ne change pas pendant le processus de frappe, cela signifie très probablement que le capteur est en panne. Cependant, il est préférable de le diagnostiquer en plus en mesurant la tension et la résistance de sortie. Rappelez-vous également que le pic d'amplitude doit être de courte durée, après quoi l'amplitude est réduite à zéro (l'oscilloscope affichera une ligne droite).

Vous devez faire attention à la forme d'onde du capteur

Cependant, même si le capteur de cliquetis a fonctionné et a émis une sorte de signal, il est nécessaire d'étudier attentivement sa forme sur l'oscilloscope. Idéalement, il devrait être sous la forme d'une aiguille épaisse avec une extrémité tranchante et prononcée, et le (s) front (s) de l'éclaboussure devrait être lisse, sans déchiqueter. Si l'image est comme ça, alors le capteur est en parfait état. Si l'impulsion a plusieurs pics et que ses bords sont irréguliers, il est préférable de remplacer un tel capteur. Le fait est que, très probablement, l'élément piézoélectrique y est déjà devenu très ancien et il émet un signal incorrect. Après tout, cette partie sensible du capteur se décompose progressivement au fil du temps et sous l'influence des vibrations et des températures élevées.

Ainsi, le diagnostic du capteur de cliquetis avec un oscilloscope est le plus fiable et le plus complet, donnant l'image la plus détaillée de l'état technique de l'appareil.

Sinon, comment pouvez-vous vérifier DD

Il existe une autre méthode, assez simple, pour vérifier le capteur de cliquetis. Cela consiste en ce que lorsque le moteur tourne au ralenti à une vitesse d'environ 2000 tr / min ou légèrement supérieure, à l'aide d'une clé ou d'un petit marteau, ils frappent quelque part à proximité immédiate du capteur (cependant, vous ne devez pas frapper directement sur le bloc-cylindres, pour ne pas l'endommager). Le capteur perçoit cet impact comme une détonation et transmet les informations correspondantes à l'ECU. L'unité de commande, à son tour, réduit le régime du moteur, ce qui peut être facilement entendu à l'oreille. Cependant, rappelez-vous que cette méthode de vérification ne fonctionne pas toujours! En conséquence, si dans une telle situation les révolutions ont diminué, alors le capteur est en ordre et une vérification supplémentaire peut être sautée. Mais si les révolutions restent au même niveau, vous devez effectuer des diagnostics supplémentaires en utilisant l'une des méthodes ci-dessus.

Veuillez noter qu'il existe actuellement une variété de capteurs de cognement sur le marché, à la fois originaux et analogiques. En conséquence, leur qualité et leurs paramètres techniques seront différents. Vérifiez ceci avant d'acheter, car un capteur mal sélectionné donnera des données erronées.Sur certains véhicules, l'algorithme du capteur de cognement est couplé à des informations sur la position du vilebrequin. Autrement dit, le DD ne fonctionne pas constamment, mais uniquement lorsque le vilebrequin est dans une certaine position. Parfois, ce principe de fonctionnement conduit à des problèmes de diagnostic de l'état du capteur. C'est l'une des raisons pour lesquelles le régime ne baissera pas au ralenti simplement du fait qu'un coup a été frappé sur ou à proximité du capteur.En outre, l'ECU prend une décision concernant la détonation qui s'est produite non seulement sur la base des seules informations du capteur, mais également en tenant compte de facteurs externes supplémentaires, tels que la température du moteur, la vitesse du moteur, la vitesse du véhicule et quelques autres. Tout cela est inclus dans les programmes par lesquels l'ECU fonctionne.

Dans de tels cas, vous pouvez vérifier le capteur de cliquetis comme suit ... Pour ce faire, vous avez besoin d'un stroboscope afin de l'utiliser pour atteindre la position «debout» de la courroie de distribution sur un moteur en marche. C'est dans cette position que le capteur se déclenche. Ensuite, utilisez une clé ou un marteau (pour plus de commodité et afin de ne pas endommager le capteur, vous pouvez utiliser un bâton en bois) pour appliquer un léger coup sur le capteur. Si le DD fonctionne correctement, la ceinture se contractera un peu. Si cela ne s'est pas produit, le capteur est très probablement défectueux, des diagnostics supplémentaires doivent être effectués (mesure de tension et de résistance, présence de court-circuit).

En outre, dans certaines voitures modernes, il existe un soi-disant "capteur de route rugueux", qui fonctionne en tandem avec un capteur de cliquetis et, à condition que la voiture tremble fortement, il peut éliminer le faux déclenchement du DD. C'est-à-dire qu'avec certains signaux du capteur de route accidentée, l'unité de commande du moteur ignore l'activation du capteur de cognement selon un certain algorithme.

En plus de l'élément piézoélectrique, il y a une résistance dans le boîtier du capteur de cognement. Dans certains cas, il peut échouer (grillage, par exemple, à cause d'une température élevée ou d'une mauvaise soudure en usine). L'unité de commande électronique percevra cela comme un fil ouvert ou un court-circuit dans le circuit. Théoriquement, cette situation peut être corrigée en soudant une résistance avec des caractéristiques techniques similaires à proximité de l'ECU. Un contact doit être soudé au fil de signal et l'autre à la terre. Cependant, le problème dans ce cas est que les valeurs de résistance de la résistance ne sont pas toujours connues et que le soudage n'est pas très pratique, voire impossible. Par conséquent, le moyen le plus simple d'acheter un nouveau capteur est de l'installer à la place d'un appareil défectueux. De plus, en soudant une résistance supplémentaire, vous pouvez modifier les lectures du capteur et installer un analogue d'une autre machine au lieu de l'appareil recommandé par le fabricant. Cependant, comme le montre la pratique, il vaut mieux ne pas se livrer à de telles performances amateurs!

Résultat final

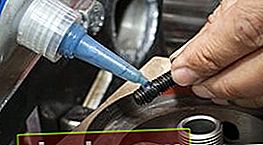

Enfin, quelques mots sur l'installation du capteur après l'avoir vérifié. N'oubliez pas que la surface métallique du capteur doit être propre et exempte de débris et / ou de rouille. Nettoyez cette surface avant l'installation. De même avec la surface du siège du capteur sur le carter du moteur. Vous devez également effectuer un nettoyage préventif. Les contacts du capteur peuvent également être lubrifiés avec du WD-40 ou son équivalent à des fins préventives. Et au lieu du boulon traditionnel, avec lequel le capteur est fixé au bloc moteur, il est préférable d'utiliser un goujon plus fiable. Il fixe le capteur plus étroitement, n'affaiblit pas la monture et ne se déroule pas avec le temps sous l'influence des vibrations.

Documents supplémentaires sur le sujet:

- Comment vérifier un capteur de cliquetis à l'aide d'un scanner?

- Capteur de cognement: appareil, fonctions et objectif